Zinklamellen-beschichtungen

Aktiver Schutz für Ihre Teile

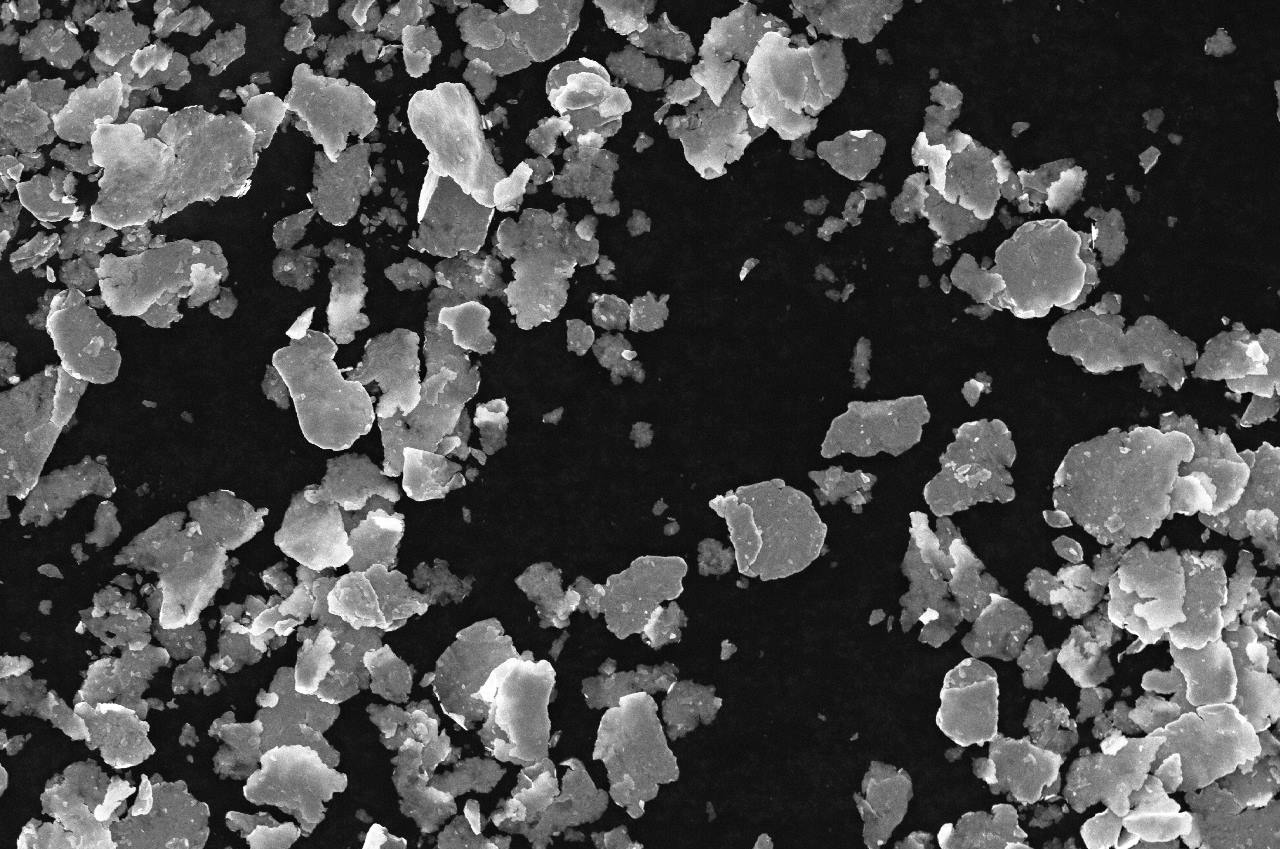

Wir haben die Technologie der Zinklamellenbeschichtung erfunden, um Metallteile bei geringer Schichtdicke und mit nicht-elektrolytischem Applikationsverfahren vor Korrosion zu schützen. Sie besteht aus passivierten Zink- und Aluminiumlamellen in einem organisch-mineralischen Bindemittel. Die Lamellengeometrie vergrößert die aktive Oberfläche von Zink und Aluminium, so dass weniger Material verwendet und eine höhere Korrosionsschutzleistung erzielt werden kann.

Wie funktionieren sie?

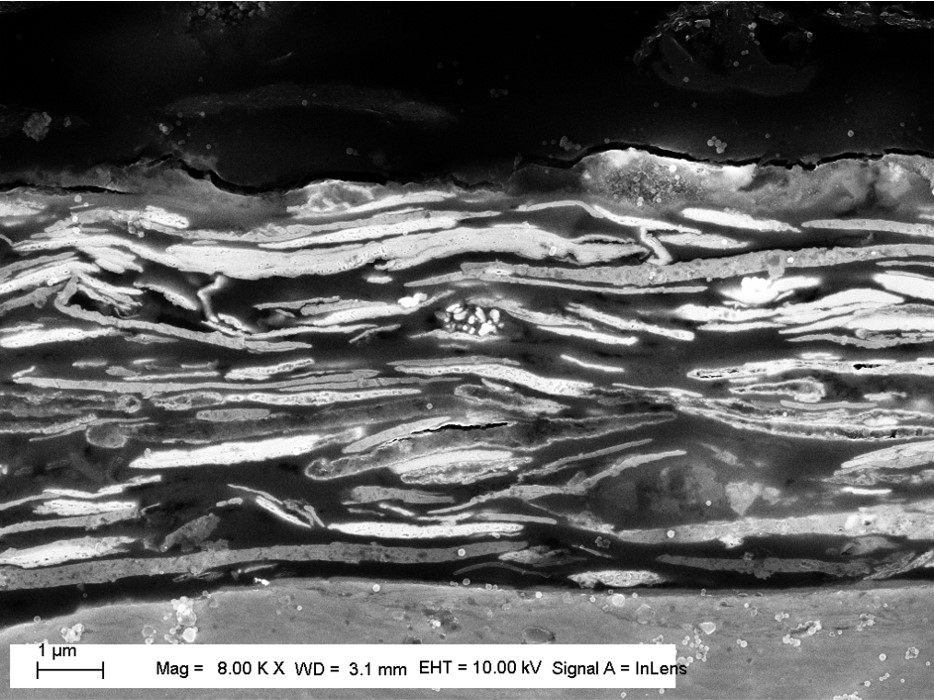

Barriere-Effekt

Die Anordnung der Zinklamellen verleiht dem Film eine Barrierewirkung, die das Metall von der korrosiven Umgebung isoliert. Die Morphologie der Lamellen erhöht die Länge des Weges, den die aggressiven Substanzen zurücklegen müssen, um das Substrat zu erreichen und zu korrodieren.

Opferschutz

Wenn Stahl mit Zinklamellen beschichtet wird, wird ein kathodischer Schutz erreicht. Aufgrund seines im Vergleich zu Eisen niedrigeren elektrochemischen Potenzials oxidiert Zink bevorzugt: Es „opfert“ sich, um das Stahlsubstrat zu schützen.

Selbstheilung

Der kathodische Schutz von Zink bildet verschiedene Arten von Salzen (Oxide, Hydroxide, Carbonate…), die auch als „Weißrost“ bekannt sind. Dank ihrer Beweglichkeit und ihrer Hafteigenschaften heilen diese Verbindungen die beschädigten Stellen der Beschichtung und wirken somit als Korrosionsschutzmittel zum Schutz des Substrats.

Haftung am Substrat

Die Sol-Gel-Bindemittel der Zinklamellen gehen starke kovalente Bindungen mit dem Substrat ein, was eine ausgezeichnete Haftung gewährleistet. Darüber hinaus wird an der Grenzschicht die Migration von Korrosionsvorläufern (O2 und H2O) erschwert, was die Barrierewirkung der Beschichtung verstärkt.